Ficha proyecto IVACE

Título

Investigación en técnicas de Machine Learning aplicadas a la fabricación industrial

Resumen

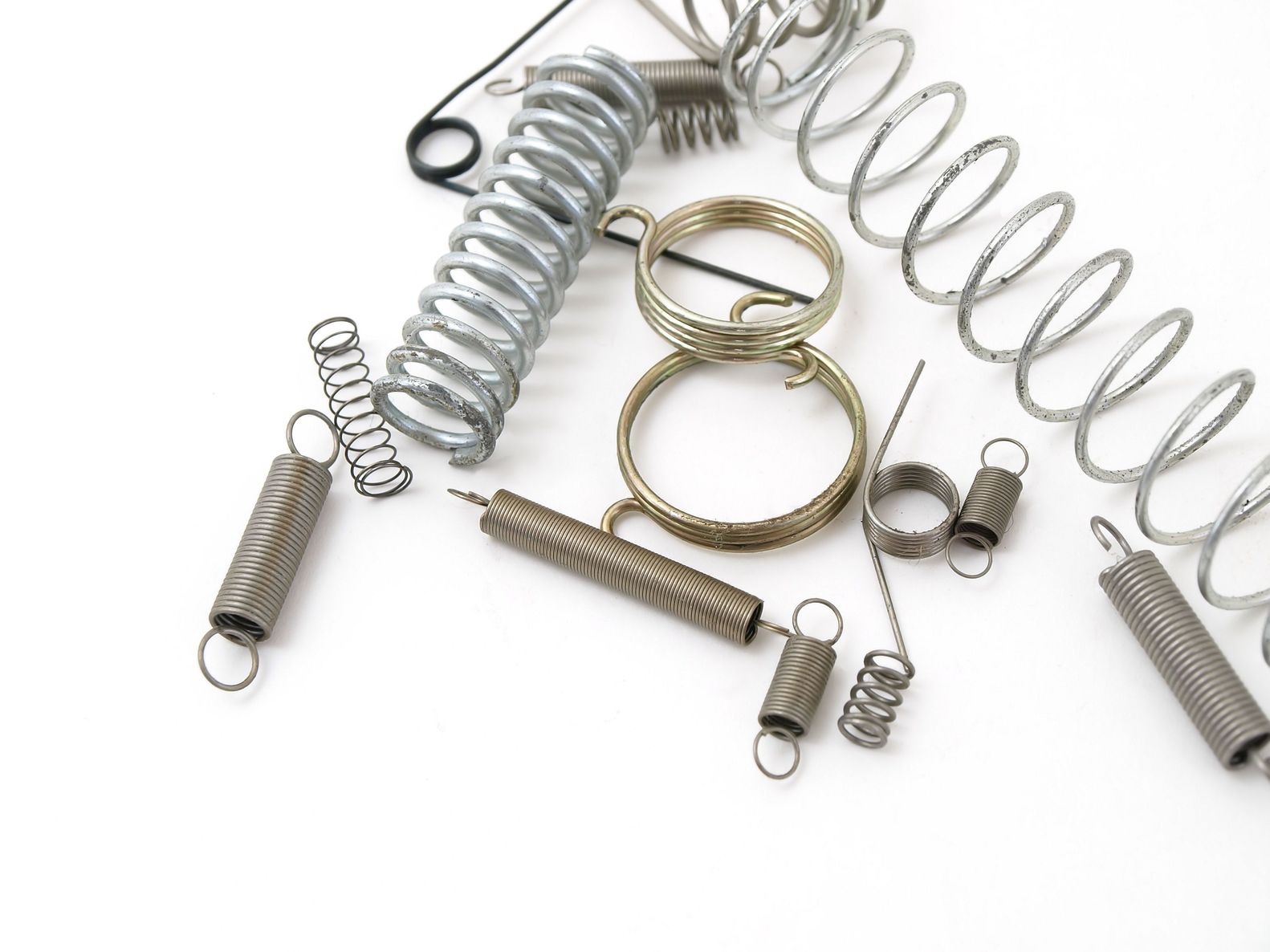

El proyecto TALENT va dirigido al sector industrial para la mejora de los procesos de aseguramiento de la calidad de los productos fabricados, a través de la evolución y mejora de un sistema de inspección industrial en 3D. El dispositivo de captura de este sistema está compuesto por 16 cámaras que permiten, mientras la pieza está en caída libre, su digitalización y posterior reconstrucción en 3D, sin necesidad de manipular el objeto bajo inspección. De esta forma, se comprueba de manera eficiente cualquier desviación que provocaría el descarte de la misma. Sus aplicaciones para el control de calidad en la empresa son múltiples: control dimensional gracias a la obtención instantánea de medidas en 3D, análisis superficial, comparación geométrica y clasificación de piezas. Todo ello, con un bajo coste de mantenimiento y un alto rendimiento productivo. En consecuencia, el desarrollo realizado en condiciones de laboratorio hasta la fecha ha sido satisfactorio y gracias al mismo, ha sido posible validar la viabilidad del sistema para diversas aplicaciones reales (detección de defectos en prótesis dentales y piezas de motor, clasificación automática entre distintos tipos de objetos). Durante este año se ha conseguido avanzar en tareas como: • Investigación y evolución del análisis de comparación geométrica que incrementará la precisión del sistema y ampliará su aplicabilidad a piezas para las que se tolere ciertos grados de deformación (aparición durante la reconstrucción 3D de abultamientos sintéticos en caras planas) que no impliquen un fallo de calidad. • Avance en la creación de una herramienta que permita, a partir de una superficie 3D del modelo de referencia, generar de forma cómoda y sencilla la especificación GD&T de las cotas y tolerancias admitidas. • Investigación y desarrollo para mejorar la precisión de las medidas mediante la habilitación en la tecnología el uso de las reconstrucciones mediante múltiples lanzamientos, que permite mejorar la precisión de las medidas realizadas por el sistema. • Investigación y desarrollo para la mejora del proceso de calibración y enfoque para reducir tiempos. • Habilitar la gestión de información mostrada de forma dinámica en relación con los parámetros de interés de las piezas manufacturadas para contrastarlos con los KPI esperados. Para ello se ha implementado un gráfico en la UI de la evolución de las medidas realizadas para cada pieza de un lote, de modo que se muestre toda o parte de la información de dicho lote. • Rediseño y actualización del prototipo hardware disponible en el laboratorio para alcanzar una versión que permita procesar grandes lotes de prueba de forma similar a un entorno real.

Resultados

En la actualidad, el proceso de verificación de calidad de piezas en la cadena de producción es incompleto, o requiere de la manipulación mecánica de las mismas, con los inconvenientes que esto produce (ocultación de las piezas, incremento del tiempo necesario, adaptación del sistema de inspección a cada tipo de pieza, etc.). Como respuesta a lo anterior, la primera anualidad del proyecto TALENT que arrancó en 2017, ha tenido como objetivo principal ha sido el desarrollo y mejora de un sistema de inspección industrial en 3D y la elaboración de un prototipo, que permita a la industria mejorar sus procesos de aseguramiento de la calidad de los productos fabricados, aspecto fundamental en la mejora de la competitividad. - El hardware ha sido revisado y modificado a lo largo del proyecto con el objetivo de que sea el adecuado para una posterior fase de industrialización. - En cuanto al software el principal reto ha consisitido en incorporar metrología para el proceso de inspección industrial y que constase con una interfaz gráfica del sistema usable. Durante 2018, Talent II ha llevado a cabo todas las rectificaciones, evoluciones y mejoras tecnológicas necesarias para que el prototipo “sistema completo” llegue a demostrar su validez en planta de producción y en al menos una tarea de referencia. Este salto a pruebas en una planta de producción ha obligado a retos técnicos que implican una I+D focalizada en resolver problemas concretos, como la falta de precisión en el alineado y reconstrucción de las piezas, o la imposibilidad de realizar medidas en zonas cóncavas, aun disponiendo de información textural que lo permitiría, o bien, el conseguir una reconstrucción 3D lo más fiel posible al objeto bajo inspección, minimizando la aparición de artefactos debidos al proceso de digitalización.» Por tanto, el presente proyecto tiene como objetivo principal la evolución del sistema de inspección industrial 3D conseguido hasta el momento en un entorno de laboratorio, hacia una versión más robusta y eficaz, al tiempo que probar el sistema en un entorno industrial como una planta de producción real, con el propósito último de culminar su transferencia tecnológica al tejido industrial de la Comunitat Valenciana para aumentar su competitividad empresarial, mejorando sus procesos de aseguramiento de la calidad de los productos.

Áreas de conocimiento y líneas tecnológicas

Sectores de aplicación

1

TICs

L1 - Inspección industrial 3D

L2 - CAD/CAM

L3 - Cloud computing

L4 - Controladores

L5 - Elementos de captación de información (Cámaras, ...)

L6 - Realidad Virtual

L7 - Redes industriales

L8 - Sistemas grid

L9 - Visión artificial

Procesos industriales

TIC

Proyecto financiado por

Imprimir

Imprimir